La Minería en Berja 1960-1980

Resumen Histórico > La Minería en Berja

A finales de la década de los setenta concluyó la actividad minera en Berja tras siglos, acaso milenios, de explotación. Junto a alguna chimenea y tapias de las fundiciones de otras épocas solo quedan como testigos mudos de la explotación de la entrañas de Sierra las semiderruidas instalaciones de los lavaderos en el pareja de El Segundo, contiguas a las escombreras, pues hasta los antiguos diques de Castala, donde antaño embalsaban los barros que constituían una amenaza para la ciudad, está poblándose de invernaderos.

A finales de la década de los setenta concluyó la actividad minera en Berja tras siglos, acaso milenios, de explotación. Junto a alguna chimenea y tapias de las fundiciones de otras épocas solo quedan como testigos mudos de la explotación de la entrañas de Sierra las semiderruidas instalaciones de los lavaderos en el pareja de El Segundo, contiguas a las escombreras, pues hasta los antiguos diques de Castala, donde antaño embalsaban los barros que constituían una amenaza para la ciudad, está poblándose de invernaderos.1.- LA EXPLOTACIÓN DE PLOMO Y DE FLUORITA

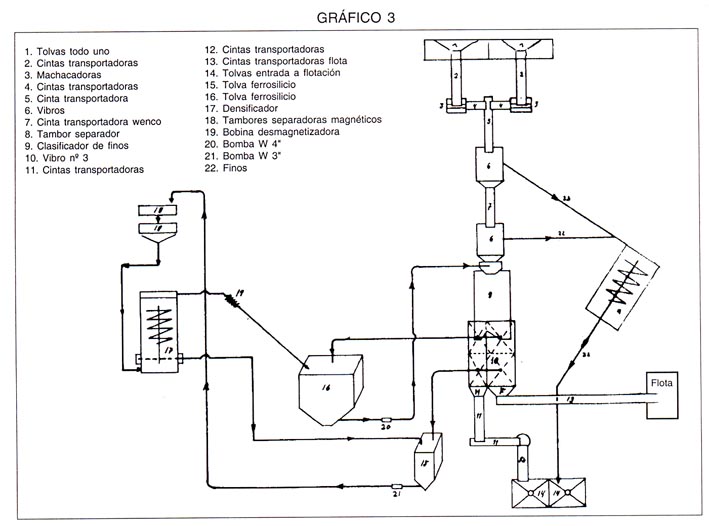

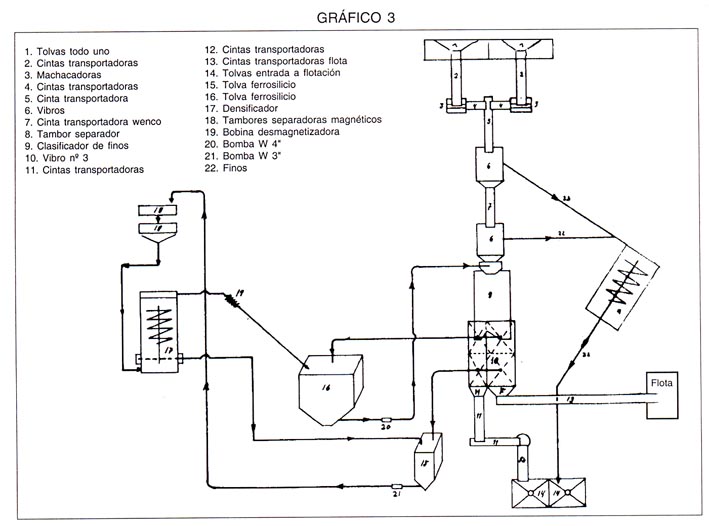

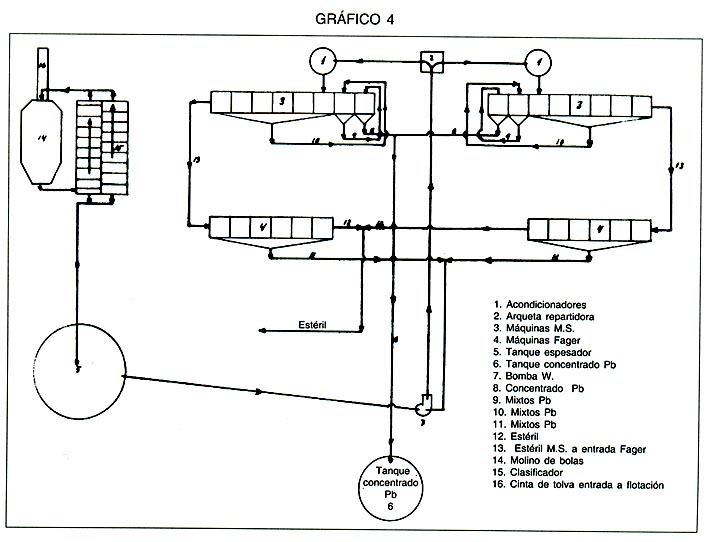

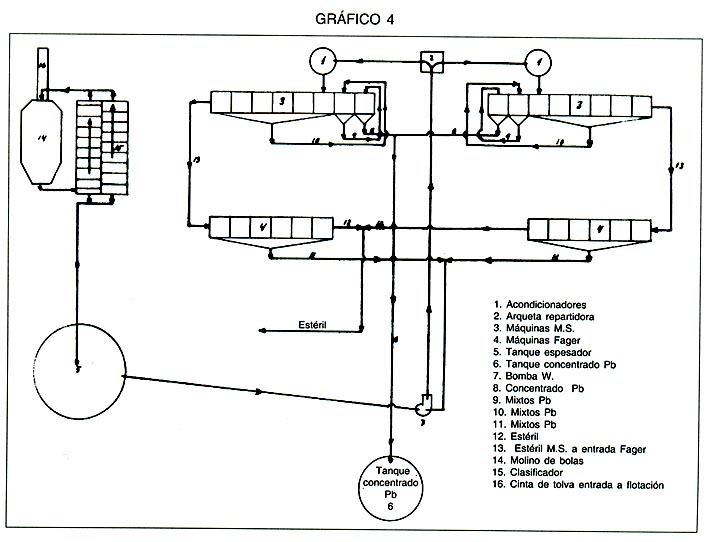

Vista la situación se hacia necesario revalorizar el mineral, suprimiendo la parte estéril. Para ello se utilizó una planta de medios densos Penco, cuyo proceso figura en los graficos 3 y 4.

Vista la situación se hacia necesario revalorizar el mineral, suprimiendo la parte estéril. Para ello se utilizó una planta de medios densos Penco, cuyo proceso figura en los graficos 3 y 4.

En 1959 se instala en Berja, la empresa Minas de Almagrera con el objetivo de explotar las minas de Sierra de Gádor. Aunque algunos de los yacimientos se ubican en el término municipal de Laujar de Andarax, el mayo número de minas así como el personal , los accesos y las oficinas estaban emplazadas en Berja que fue, entendemos, la más beneficiada con la explotación, El objetivo inicial de M.A.S.A. fue en exclusividad la producción de plomo; para la explotación de la fluorita se instalo en Berja la empresa M.I.N.E.R.S.A.

El poco rendimiento de las explotaciones de plomo y la necesidad de rentabilizar las inversiones indujo también también a la primera empresa a obtener fluorita (que presentaba una riqueza superior al 70 %) en su variedad ácida (empleada para cohetes, para abrillantar cristales, etc). A partir de 1972 comenzó a obtenerse además fluorita metalúrgica que producía un mayor beneficio y tenia una mayor aceptación en el mercado.

A los yacimientos se accedía por una pista sin asfaltar a partir de la barriada de Castala que conducía hasta donde estaban asentados los lavaderos de mineral; desde allí otra pista pero asfaltada conducía a la explotación. Pozos de no mucha profundidad dotados de ascensores facilitaban el acceso a las galerías. Sólo en los últimos momentos se pusieron en marcha explotaciones a cielo abierto (denominadas “zafarranchos” en aquellos lugares donde el mineral afloraba más en superficie, con una considerable merma en los gastos de infraestructuras previas.

1.1. La producción

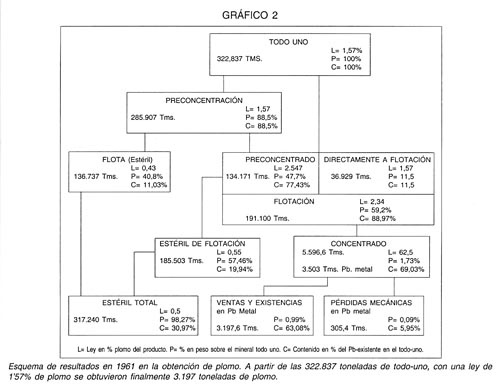

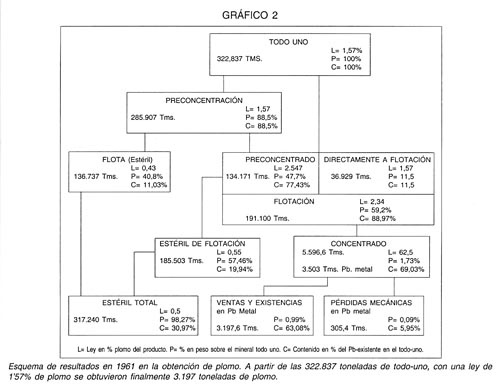

Como se ha citado la empresa llego para extraer plomo. En el gráfico 1 , se aprecia como la máxima producción de plomo se obtuvo en los dos primeros años de explotación para caer progresivamente; solo se invirtió la tendencia entre los años 1972 y 1975, sin llegar a superar los primeros momentos. La cantidad de plomo obtenida en 1961, año de máxima producción de este mineral, a partir del material extraído (todo-uno) queda reflejado en el gráfico 2. Las cifras son elocuentes pues sólo el 1% de lo extraído se tradujo en plomo.

Vista la situación se hacia necesario revalorizar el mineral, suprimiendo la parte estéril. Para ello se utilizó una planta de medios densos Penco, cuyo proceso figura en los graficos 3 y 4.

Vista la situación se hacia necesario revalorizar el mineral, suprimiendo la parte estéril. Para ello se utilizó una planta de medios densos Penco, cuyo proceso figura en los graficos 3 y 4.

Planta de Medios Densos WENCO Toda la extracción (todo-uno) se deposita en le tolva nº1. Por las cintas transportadoras nº2 pasan a las machacadoras nº3, que efectúan la primera molienda y que en su parte baja y a través de las cintas transportadoras nº 4 y 5 pasan al primer vibro (nº5), que elimina finos; los de mayor tamaño pasan por la cinta nº7 al segundo vibro (nº6) volviendo a eliminar finos, que pasan a un clasificador (nº9), que reduce el agua y rehusa los finos hacia los lavaderos de explotación (nº4). Los de mayor grosor pasan al tambor wenco, con una densidad fija horizontal de mineral de ferro-siliceo; el mineral es depositado en este tambor por densidades: el mas denso lo elevan una paletas a la arqueta para pasar al vibro nº10 donde es lavado tanto el mineral como el ferro-silicio a una presión de 6-7 kg. El mineral que ha quedado en la parte mas alta (flota) para por la cinta transportadora (nº13) a la escombrera de la calle; el mineral fue al fondo (hunde) pasa por la cinta transportadora a un cono symons de 2" cabeza corta, donde es triturado a tamaño de 20 m/m y pasan por la cinta (nº12) a las tolvas del lavadero de explotación. El vibro nº10 está dividido a lo largo en dos secciones: la primera, cerca del tambor, en la que se recupera el ferro-siliceo que pasa a la tolva nº16 y, por su parte inferior, a una bomba (nº20) que lo introduce de nuevo en el tambor; en la segunda, el ferro-siliceo con mas agua pasa a la tolva nº15 y mediante una bomba (nº21) se pasa a separadores magnéticos (nº18) cuya misión es recuperarlo suprimiéndole el agua. Mediante el separador magnético nº17 el rebose pasa a la tolva nº15 y el rechazo de ferro-siliceo pasa por medio de una bobina desmagnetizadota y por ésta a la tolva nº16 para seguir el circuito.

A partir de 1965, como se deduce del gráfico 1 la empresa empezo a explotar los yacimientos de fluorita, con riqueza superior al 70%, mineral que va ligado al plomo y que en la antigüedad sólo servía para determinar donde se hallaba éste. En determinados momentos M.A.S.A. y M.I.N.E.R.S.A. obtuvieron conjuntamente la fluorita repartiéndose la cantidad de material extraído en partes iguales. Las cantidades obtenidas fueron desde el primer momento elevadas pero se hacia necesario contrarrestar la bajada de beneficios de las empresas dado el bajo precio en el mercado de la fluorita. La escasa rentabilidad obligó en 1972 a transformar parte de la fluorita ácida en metalúrgica, que producia mayores beneficios económicos. Como se puede apreciar en el gráfico, el alarmante descenso de la producción en la década de los setenta, que se aproximaba a los precarios resultados tenidos en el plomo, hacia prever un inminente fatídico cierre.

Lavadero de Flotación de Plomo. A partir de la tolva que entra en explotación pasan a través de la cinta (nº16) al molino de bolas (nº14) en circuito cerrado, trabajando con un clasificador duplex (nº15) y el rechazo del clasificador pasa en circuito cerrado al molino, yendo el rebose a un tanque espesador (nº15) donde el mineral es sacado por una bomba que lo eleva a una arqueta de repartición (nº2) que distribuye por mitad el material en cada uno de los acondicionadores (nº1). Aquí se le adicionan los reactivos (amixaltato, yoduro sódico, etc. Y como espumante aceite de pino) pasan a las celdas de flotación donde la (nº3) hacen unos mixtos que se relavan y se obtienen un concentrador comercial. El estéril de estas primera baterías de celdas se pasa a una nueva batería (nº4) para apurar más estos mixtos que serán introducidos con el material todo-uno y las salidas de estas celdas (nº4) por las cintas (nº12) será el estéril definitivo. El concentrado obtenido pasará a un tanque espesador (nº6) para después pasarlo a un filtro y de éste, en camiones a la fundición.

1.2. El mercado

El lugar de destino del mineral de plomo obtenido en Berja durante el periodo que comprende el presente estudio fue Cartagena (Murcia), en concreto a la fundición de Santa Lucia.

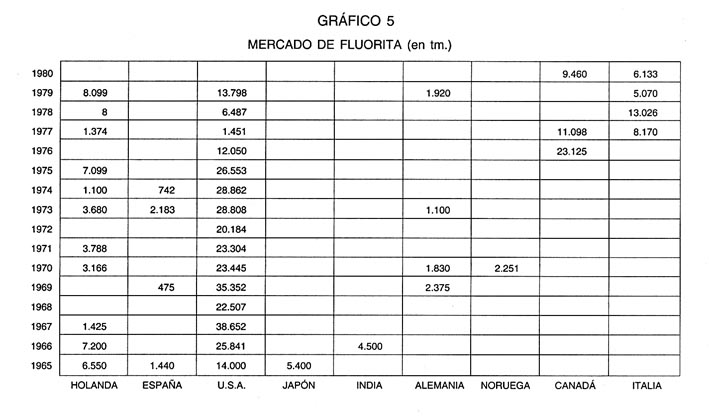

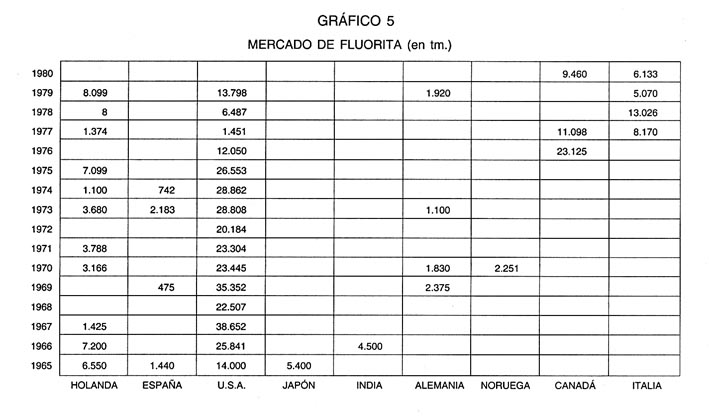

Distinto fue el caso de la fluorita cuyo destino fue variando continuamente. Sólo una mínima parte quedó para el consumo interior. A Valencia se transportaba en camiones; a Bilbao se hacia en barco a través del puerto de Almería. Fue este puerto desde donde partió la práctica totalidad de la producción al extranjero como queda reflejado en los gráficos 5 y 6, que recoge la exportación del mineral tanto de M.A.S.A. como de M.I.N.E.R.S.A., y las cantidades de fluorita obtenidas en el municipio Granadino de Turón. El mercado estadounidense ( Ohio, Louisiana, Delaware, Texas, Michigan, etc.) fue el principal destino del mineral durante las dos decadas, seguido de Holanda ( Amberes y sobre todo, Rótterdam); sólo al final Italia (Venecia) y Canadá aceptaron la fluorita de Sierra de Gádor.

GRÁFICO 6 Lavadero de mineral

1.3. La mano de obra.

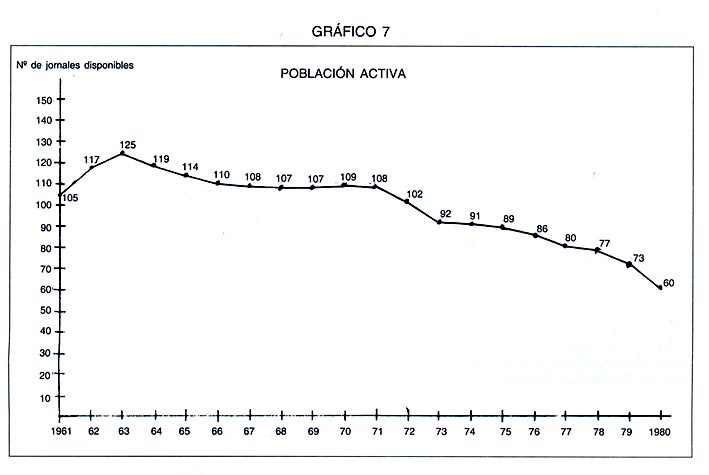

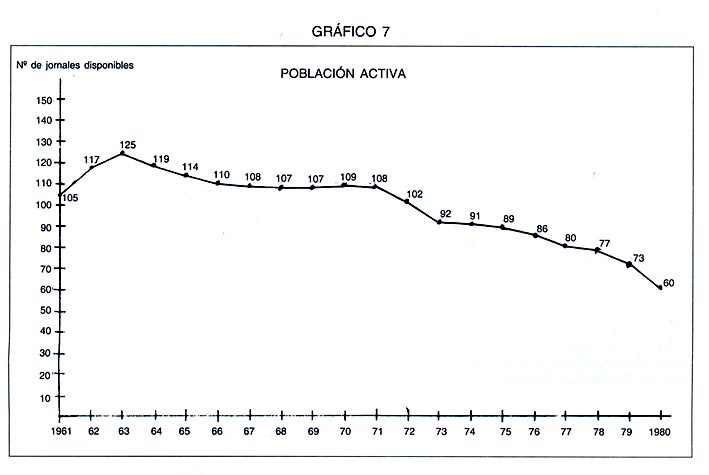

El grafico 7 refleja la evolución de la mano de obra empleada por M.A.S.A.. En un sentido estricto la cifra indicada es el promedio anual de jornadas diarios que se daban en la explotación pues el número de trabajadores sufría considerables alteraciones ya que había obreros que sólo duraban varios días en el tajo, siendo reemplazados por otros. Los primeros años fueron los de mayores necesidades de operarios para realizar las infraestructuras necesarias. Con posterioridad su número se mantuvo estabilizado en torno al centenar y decaer progresivamente hacia el fin de le explotación. Entre finales de 1979 y 1980 se produjo el despido definitivo previo al cierre quedando sólo 54 personas en la plantilla, básicamente personal de oficinas.

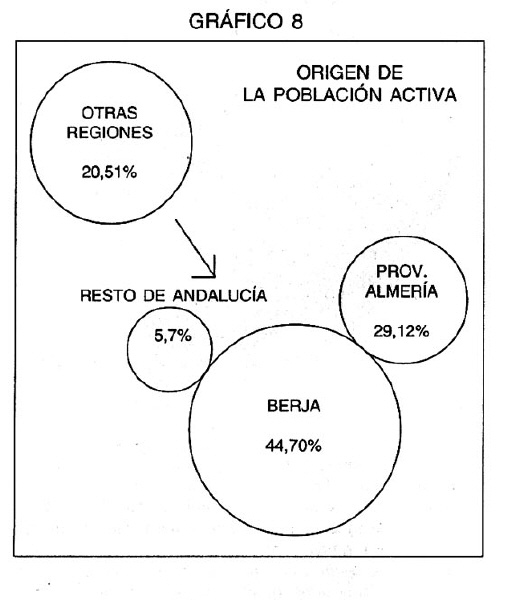

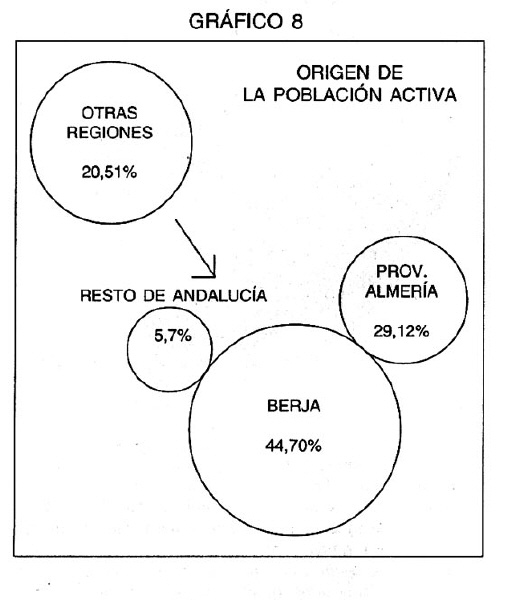

La procedencia de los trabajadores estuvo en relación con el grado de cualificación. La mano de obra especializada fue traída por la empresa; básicamente venían de Madrid, Cartagena o Cuevas de Almanzora. A la anterior se unió la población autóctona que ocupa los puestos sin cualificación. En el gráfico 8 hemos reflejado la procedencia de todos los trabajadores, con independencia del tiempo que estuviesen contratados. Como es fácilmente comprensible el mayor número corresponden a los virgitanos. Le siguen los procedentes de la provincia que en su mayor número eran de Cuevas de Almanzora (ya que la empresa tenia con anterioridad allí su emplazamiento) y de Fondón, municipio cercano a la explotación; en menor medida nos encontramos con oriundos de Dalias, Seron y la capital almeriense. La presencia de trabajadores de la parte granadina de la Alpujarra fue meramente testimonial. Del resto de Andalucía solo existen algunos granadinos y jienneses que no representaron mas allá del 5% del total.

Llegando el fin de le explotación buena parte de los operarios se jubilaron aunque no hubieran llegado a la edad. La mano de obra especializada y personal de oficina marcharon a las nuevas zonas de explotación de la empresa, bien en el norte de Almería o en la provincia de Huelva. La incidencia que tuvo en la ciudad esta actividad minera hay que ponerla en relación con una coyuntura muy adversa, los años sesenta y setenta de fuerte emigración a otras provincias o a zonas de la misma con mejores expectativas merced a la agricultura intensiva. El fin de esta actividad se solapó circunstancialmente – con la generada por la construcción del Pantano de Beninar.

AUTOR: José Leonardo Ruiz Sánchez

FARUA 3/2000